L'armurerie stéphanoise dans sa période classique

Fin de notre petit survol de la période stéphanoise dans son âge d’or « classique » disons jusqu’aux seventies.

Le processus de fabrication obéissait à une douzaine d’opérations dont la répétition formait, à la longue, des ouvriers hautement spécialisés. Pour un calibre 12, la première partait d’une barre d’acier laminé de diamètre 25 chauffée et forgée puis pointée, côté chambre, avant perçage : opération d’une grande précision lente et délicate, car déterminant largement l’issue finale.

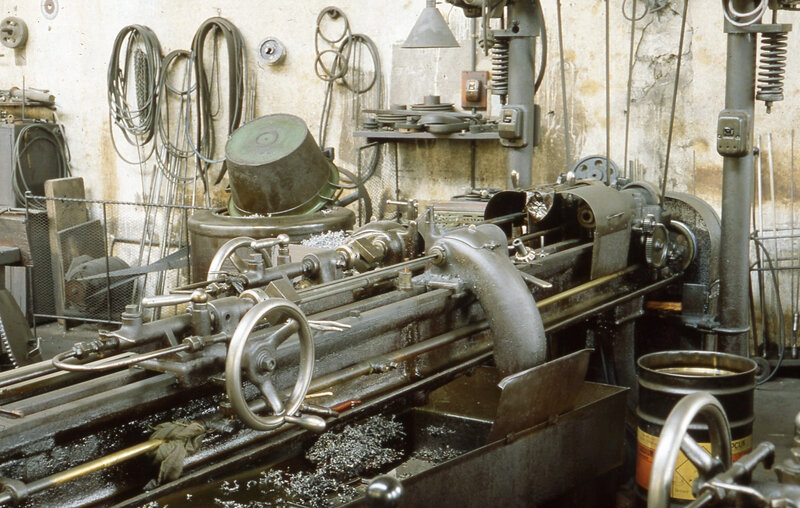

Il s’agissait sur des machines Pratt and Whitney (ci-dessus à dr.) que l’on retrouve encore parfois en Italie de nos jours, avec un forêt spécial (diamètre autour de 17) de le pousser lentement tout en faisant tourner le canon, une pompe à haute pression (100 bars) forçant les copeaux métalliques à sortir au fur et à mesure, le tout bien sûr dans un flot continu de lubrifiant-refroidissant.

Un premier dressage avait lieu sur la presse à balancier, puis le tournage externe se faisait sur un tour de copiage où chaque atelier disposait de gabarits pour gagner du temps. On passait ensuite au meulage pour enlever les traces d’usinage, et on fraisait la queue d’aronde des crochets en respectant bien sûr l’entre-axe des canons, ces deux crochets (principal et tirette) étant ensuite ligaturés (ci-dessous à dr.) avec les bandes inférieure et supérieure. On mettait en place la petite baguette de laiton pour la soudure, et les canons étaient alors mis au four (température autour de 900° pour assurer la fusion du laiton) en caisse d’acier luté à l’argile, la combustion de charbon de bois à l’intérieur brûlant l’oxygène de l’air, et ayant comme atout connexe d’empêcher l’oxydation pendant l’opération.

Après refroidissement les canons étaient redressés à la presse à balancier, encore une opération où le coup d’œil de l’ouvrier était primordial car on le devine, toutes ces actions sur le métal le faisaient amplement « travailler ». La machine était donc toujours placée à proximité d’une fenêtre pour disposer d’un contraste de lumière optimum. On considérait qu’il s’agissait d’un véritable « art » nécessitant une grande pratique, trois ans minimum, un canon en quelque sorte « tordu » aurait bien sûr, envoyé la gerbe au diable bouilli, bien loin de l’endroit voulu ! Il fallait en effet une certaine pratique pour déjà situer l’endroit de la courbure, et apprécier, par les ombres portées, les défauts de rectitude.

Sur le commun de la production, on finissait par fraiser et mettre les crochets à l’épaisseur demandée, les canons n’étant pas finis intérieurement, car ils partaient alors chez les marques artisanales encore nombreuses à St-Etienne dans l’immédiat après-guerre, lesquelles se chargeaient de la suite avec leurs propres spécialistes, certains ayant acquis une véritable renommée dans leur domaine respectif. Mais on vérifiait néanmoins que l’épaisseur soit la même partout avec des compas avant d’expédier la commande. De nos jours des appareils à comparateur font ça aussi bien sinon mieux et surtout beaucoup plus précisément. Les grandes maisons, bien sûr, pouvaient aussi, à la demande, fournir alésage et pierrage à différents stades de finition interne. Mais en règle générale les canons étaient basculés sans que l’intérieur ne soit terminé pour une raison facile à comprendre. En phase de basculage, des accidents, chutes ou chocs étaient toujours possibles et à craindre, qui auraient pu endommager des canons finis et fins, et tout alors, aurait été à refaire.

Les marques artisanales ayant réceptionné les canons, découpaient avant basculage les crochets et les reforages aux diamètres voulus par leurs caractéristiques techniques standard, ou selon les desiderata précis et particuliers des clients, notamment de la chambre et bien sûr des chokes. Il en allait en effet à cette époque, tant des canons que des bois, voire des formes de crosses, où tout était possible dans un véritable « sur mesure » et à des prix encore contenus du niveau, disons, d’un moyenne gamme actuel. De nos jours, l’armurerie industrielle moderne ferait plutôt du…prêt à porter ! Les tubes artisanaux de haute qualité voyaient l’intérieur de leur surface pierrée et polie en long pour une meilleur régularité de la gerbe. Les grosses boîtes comme Manufrance ou Heurtier disposaient de rodeuses verticales mieux adaptées au travail en série .

Le polissage au plomb était parfois préféré par les artisans car totalement manuel. Chaque ouvrier avait fabriqué son outil où une longue tige de fer articulée disposait, à son extrémité, d’un cylindre réglable où était ménagé un petit à plat en bois vert, forçant la masse de plomb enduite d’abrasif en poudre, et d’huile. Cette méthode avait son utilité : toute l’opération étant manuelle, avec un peu d’habitude, on sentait bien mieux de manière tactile ce qui se passait à l’intérieur du canon, et on gagnait en régularité. De fait, si l’âme fait 18.45 et qu’on veut aller progressivement à 18.40 au pied du choke, à force de patience on y arrive, ce qu’une machine ne pourra pas faire aussi finement. Mais ça prend bien sur beaucoup plus de temps. La dernière opération était celle des finitions externes aux rabots, (encore un métier à lui seul dans les grandes entreprises), où il s’agissait de peaufiner le respect des épaisseurs uniformes ou les ondulations parasites vérifiées également à lumière rasante : il existait bien sûr, de ces outils spécifiques, à plat ou convexes et de toutes tailles pour le dessus, le dessous ou le côté des bandes…

Sur ces tubes haute gamme on évitait le chromage des fusils industriels pour pouvoir plus facilement retoucher les chokes. Ils demandaient juste un entretien plus soigneux après chaque tir ou sortie. Ils étaient également bronzés à la couche, procédure longue (de 5 à 15 jours) et plus esthétique d’un beau noir bleuté plutôt que le brunissage au chrome noir pour ne pas détériorer la soudure des bandes si faites à l’étain. L’esprit qui présidait à la fabrication des fusils de luxe ou de haute qualité partait de la constatation que dans un deux-coups, les tubes, les bandes, les crochets, sont un ensemble d’organes disparates qui doivent se comporter comme s’il n’y avait qu’une seule pièce et faire un tout.

Or d’élasticité différente, elles doivent encaisser une pression élevée de 950 à 1400 kg au cm2 qui, de plus, s’exerce surtout côté chambre. Les ajustages bien sûr devaient être sans défauts, mais les brasures également : au laiton pour le commun, à l’étain surtout en Grande-Bretagne. L’ensemble de ces opérations nécessitait un immense savoir-faire que couronnait évidemment, tout au bout de cette longue chaîne de savoirs, la convergence parfaite des tubes, laquelle, par convention selon Courally, devait se croiser au tir à 35 mètres pour un calibre douze, 33 pour un seize, 30 pour un vingt.

/image%2F0404899%2F20240419%2Fob_1ee798_un.jpeg)

/image%2F0404899%2F20240416%2Fob_11e8cc_un.jpg)

/image%2F0404899%2F20240413%2Fob_2a5e48_un.jpg)

/image%2F0404899%2F20240411%2Fob_b76b5e_une.jpg)